Baubeschreibung Laser Bausatz

Rungenwagen 99-04-73

| Recherchen

und Copyright |

Exklusiv erhältlich bei |

Maßstab

1 : 22,5 |

||

| Michael

Sättler Eningen |

Harald Brosch | |||

| Hans-Jürgen Eicke Halberstadt | Lüneburger Str. 43 | |||

| 21423 Winsen |

1. Allgemeines zum Vorbild

In den Listen der NWE taucht 1930 ein vierachsiger Rungenwagen als SS 254 auf, der vermutlich auf einen Umbau aus einem der Herbrand-Güterwagen Oml 371- 385 von 1905 zurückgeht. Er ist bis heute vorhanden. Nach der Wende wurde er optisch aufgefrischt und wieder als NWE 254 beschriftet. Seit 1998 steht er im Eigentum der IG Harzer Schmalspurbahnen e.V., die ihn in Fotogüterzügen einsetzt.

Aufn. Dirk Bost

2. Aufbau des Wagenkastens

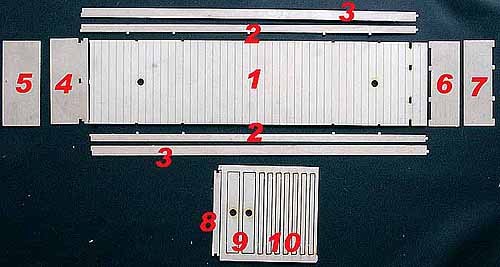

Der Bausatz des Rungenwagens besteht aus folgenden Einzelteilen:

|

Zunächst werden die inneren Seitenteile 2 unter die Grundplatte geklebt. Danach folgen darauf jeweils die äußeren Seitenteile 3. Gleichzeitig bringt man die hinteren stirnwände 4 und 5 an, wobei die Nummer 4 durch eine kleine Nase am Boden fixiert wird. Die Brettergravuren müssen immer sichtbar bleiben. Im gleichen Schritt sollte man vor dem Aushärten des Klebstoffes die Pufferbohle 8 mit zwischen die Längsträger unter der Bühne ankleben. Dann kann jederzeit immer noch korrigiert werden. Aus 6 und 7 klebt man die Stirnseite an der Bühnenseite des Wagens |

| Die Teile 9 werden von unten mit zur Halterung des Drehzapfens genutzt. Wer das Untergestell stark vereinfacht nachbilden will, kann die teile 10 als Querverstrebungen nutzen, muss jedoch auf Beweglichkeit der Drehgestelle achten. Danach ist der Rohbau des Wagens abgeschlossen und kann je nach Lust, Laune und geplantem Geldmitteleinsatz mit den entsprechenden Zusatzeinrichtungen versehen werden. |  |

Beide Stirnwände werden zunächst mit Winkelprofilen 4 x 4 mm eingefasst. Diese können innen ruhig etwas über die Seitenwand überstehen. An der Bühnenstirnwand werden dann von Außen T-Profile angeklebt, die die Abmaße 6 x 4 mm haben. Allerdings folgt dann eine etwas schwierige Arbeit, das das vordere Querprofil etwas in der breite gekürzt werden muss. Es sollte dann ein T-Profil sein, welches an der Wand eine Breite von 4 mm und vorn eine breite von etwas über 2 mm aufweist. Auf der Rückseite kommen gegenüber den T-Profilen 1 x 4 mm, so wie es in den nachfogenden Bildern ersichtlich ist.

|

|

|

Alle Bretter sind im original mit Sechskantmuttern befestigt, aus denen noch ein kurzes Stück Schraube herausragt. Am unteren Träger sind die Befestigungen Niete. Je nach Lust/Laune und auch Geldbeutel kann man da die entsprechenden Materialien nutzen, zumal nach der Lackierung der Unterschied Muttern/Niete nicht mehr sofort auffällt. Ich habe allerdings hier einmal ein Probestück gemacht und dazu Sechskantmutternnachbildungen mit Bolzen (Schlüsselweite 0.8 mm) und Niete 0.8 mm genutzt :-) Diese kann man von Dipl. Ing. H.J. Nolte Schönefelder str. 11 32049 Herford beziehen. Aber auch die bei dem geschlossenen Harzwagen erwähnten Materialien sind möglich.

Im Wageninneren habe ich versucht, die Hammerschrauben durch Plastesplättchen aus 0.5 mm dickem Material, 0.8 mm breit und 2 mm lang nachzubilden.

| Die hintere Stirnwand wird von Innen mit dem gleichen U-Profil versehen, wie die Bühnenstirnwand. Außen bekommt sich zur Mitte hin 2 U-Profile 6 x 4 mm. Im Bild ragen sie noch über die obere Begrenzung hervor. Diese Wand kann dann ebenfalls wie oben erwähnt mit Schrauben/Mutter- Imitationen versehen werden. |

|

|

|

Zum Anbringen

der Rungenhalterungen wird zunächst die Mitte des Wagen (Gesamtlänge mit

Bühne) bestimmt. Von diesem Punkt aus unterteilt man die Längen bis zum

jeweiligen Wagenende in 4 Abschnitte. man erhält somit die

Befestigungspunkte für die 7 Rungen auf jeder Seite. Die

Rungenhalterungen bestehen aus Winkelprofil 4.8 x 4.8 mm. Diese muss so

links und rechts von den jeweiligen Markierungen aufgeklebt werden, dass

die Runge aus Rechteckprofil ca. 2 x 3 mm mit der schmalen Seite

dazwischen passt.

Die Markierungen müssen auf beiden Seiten die Mitte der Runge markieren und es ist immer zu kontrollieren, dass sich die Rungen auf beiden Seiten genau gegenüber stehen. Die jeweils rechte Halterung wird noch mit einem kürzeren Winkelprofil 3 x3 mm versehen. Danach können die hervorstehenden Schenkel der Halterungen auf das Maß der Rungendicke gekürzt werden. Auf beiden Seiten folgen nun 3 Nietimitationen. Als nächstes müssen die Rungen auf 56 mm Länge abgelängt, oben abgerundet und mit einer 2 mm Bohrung versehen werden. Durch diese Bohrung kommt ein Ring, ca. 6 mm Durchmessern, den man sich selber anfertigt oder vom Schiffsmodellbau übernimmt. Diese Runge wird in die Halterung eingelegt (sie sollte nicht ganz unten abschließen) und seitlich werden dann wie im Bild sichtbar 2 Bohrungen mit 1 mm Durchmesser angebracht. Die obere Bohrung nimmt die Arretierung der Runge auf, die untere wird später mit einer Schraube und Mutter M 0.8 mm versehen. Nach dem Abnehmen der Runge muss die untere Bohrung "aufgeschnitten" werden, damit die Runge auf die erwähnte Schraube aufgesteckt werden kann. Der Stift zur Arretierung wird aus einem Stück Messingdraht 1 mm Durchmesser gefertigt, der am unteren Ende eine 0,6 mm Bohrung erhält. Durch diese Bohrung habe ich einen 2 mm Messingring geführt, an dem eine Kette 1,6 mm x 1.2 mm befestigt ist. Wer es 100% machen will, muss 15 Kettenglieder anbringen, die am anderen Ende wieder mittels 2 mm Ring an der Rungenhalterung befestigt werden. Ringe und Kettenglieder stammen ebenfalls aus dem Schiffsmodellbau |

| Im rechten Bild

ist die Befestigung der Rungen nochmals sichtbar. Man sieht auch, dass die

Rungen unten am "Schraubenloch" nicht gleichmäßig gekürzt

sind. Die Runge ragt hinter der Schraube noch tiefer an der

Wagenseitenwand, als vorn. Vorn muss sie auf der Schraube aufliegen.

Die hier sichtbare Runge wird also vorn noch gekürzt.

An den Enden des Wagens befinden sich Ölbehälter, die für das Schmieren des Drehgestelles verantwortlich sind. Diese lassen sich sehr schnell aus einem Stück Polystyrol 2 x 2 mm, 0.5 mm dicken Streifen und 0.5mm Messingdraht nachbilden. |

|

|

Es folgt die Herstellung des Bühnengeländers |

|

|

Dazu werden 3x3 Winkelprofile genutzt, um einen Grundrahmen herzustellen. Die 2 senkrechten Streben wurden aus

3x3

U-Profil zurechtgesägt und als Querstreben nutzte ich 3 Blechstreifen

3x0,5 mm. Beim Zusammenlöten sollte man immer wieder

überprüfen, ob die Breite mit der Bühne des Wagens übereinstimmt und

sich das Geländer leicht auf die Ecken der Bühne aufbringen lässt.

|

3. Unterboden

| Der Wagen besitzt an den Längsseiten 2 Unterzüge, die aus rechteckigem Messingmaterial in den Abmessungen 4 x 1 mm nach Zeichnung gebogen wurden. Am Ende des wagerechten Teiles wurden jeweils 2 Löcher mit 2 mm Durchmesser gebohrt und jeweils ein Stück M2-Gewindestange mit Muttern eingelötet. Diese Streben werden danach in "Einfräsungen" am Wochenboden durch Kleben befestigt. | |

|

|

Außerdem

wurden sie an den Enden noch durch waagerechte Stücke verlängert und

in den "Knickstellen" ein Nietband entsprechend des

Vorbildfotos aufgeklebt.

|

Aus einem kurzem Stück 3x3 Messingvierkant und 2 längeren Stücken 3x1 Messingflachmaterial, sowie 2 mm dickem Kupferdraht wurde der untere Teil der Handbremse hergestellt. Diese wurde nach oben mittels 1.5 mm Rundmessing verlängert, bekam eine kleine Hülse und eine "Drahtschlaufe" zur Befestigung am Bühnengeländer. Diese Baugruppe wurde komplett angelötet und noch mit einer Handkurbel aus 1 mm Rundmessing versehen. Dann wurden 4 Handgriffe aus 1 mm Kupferdraht am Geländer und am Wagen angebracht.

Als Puffer bietet sich der Bausatz eines Korbpuffers der Firma MiHa an. Dieser wird allerdings mit einer Spiralfeder geliefert. Bisher ist es noch nicht gelungen, einen Fabrikanten zur Herstellung einer dafür nötigen Torsionsfeder zu überreden. Mir hat ein befreundeter Modellbauer diese Federn angefertigt. Die Puffer werden dann an den Wagenenden angebracht. Wer es genau dem Vorbild nachempfinden will, müsste die dann mit Schrauben und herausragenden M1-Muttern tun.

|

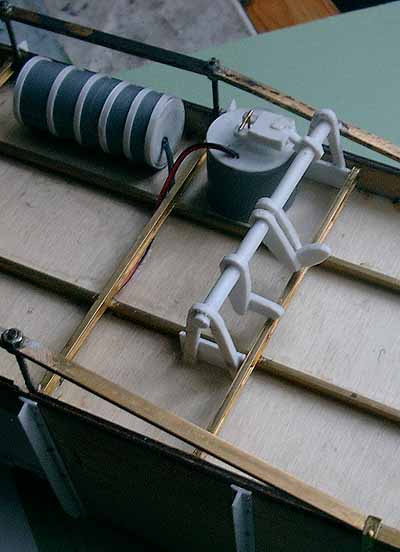

Der

Luftbehälter besteht aus einem PVC-Rohr, 20 mm Durchmesser und 44 mm

lang. er wurde an den Enden durch Aufkleben von Polystyrolplatten

verschlossen und diese nach dem Festwerden des Klebers der Zylinderform

angeglichen. Außerdem wurden noch Streifen 2 x 0.5 mm aufgeklebt. Der

Bremszylinder besteht aus einem 25 mm dickem PVC-Rohr, welches an einem

Ende verschlossen wurde und 20 mm lang ist.

Je nach Lust und Laune bietet sich noch die Nachbildung der Bremsgestänge an. Ich habe dieses in vereinfachter Form und ohne genau Maße vorgenommen. Die Verbindungen zu den Drehgestellen sind Attrappen und enden kurz vor denn Drehgestellrahmen. Sie sind an dem mittleren Gestängeteil befestigt und verlaufen nach links und rechts durch die 2 parallel liegenden Hebel. Auf dem Bild wurden sie noch nicht angebaut.

|

4. Farbgebung/Beschriftung

Vor der Farbgebung wurden alle Messingteile dunkel gebeizt und mit Grundierung versehen, die Holzflächen versiegelte Clou-Schnellschliffgrundierung aus dem Baumarkt. Danach wurde der Wagen in mehreren Durchgängen unter Nutzung einer Spraydose (RAL 8012) mit brauner Farbe versehen. Der untere Trägerbereich, sowie das Bühnengeländer wurde von mir bei diesem Wagen mit dem Pinsel und der Metallfarbe 212 von Gunze-Sangyo gestrichen, der Unterboden und die Bremsanlage mit Mattschwarz von Revell.

Eine andere Methode der Farbgebung beschrieb Jürgen Zirner im Buntbahnforum.

"Mit glänzenden Farben wäre ich bei den meisten Modellen sowieso sehr vorsichtig. Der Glanz erschlägt manches Detail. Selber arbeite ich bei Holzmodellen fast nur mit matten Farben und trage manchmal einen seidenmatten Glanz per Pfeifenpolitur oder Bohnerwachs auf

Vom Spritzen von Holzwagen würde

ich ebenfalls abraten. Das gibt leicht monotone, langweilige Flächen. In der

Regel ziehe ich die Fugen bei Laserwagen mit einem harten Bleistift nach um sie

zu vertiefen und arbeite dann per Pinsel in mehreren dünnen Schichten. Der

"Schatten" der Bretterfugen sollte immer dezent durchschimmern

Zusätzlich raue ich die Holzbeplankung leicht an. Das Licht bricht sich in gleichmäßigen

Farb-Flächen und gibt dem Anstrich mehr Tiefe."

Die Brettergravur der Ladefläche wurde bei diesem Wagen von mir nach der oben angegebenen Fugenbehandlungsmethode bearbeitet. Danach habe ich die Fläche mit brauner Holzbeize stark verdünnt bestrichen und sofort noch einen Auftrag aus grauer Plakatfarbe angebracht. Dabei wurde ziemlich viel Wasser genutzt und die Farbe vorher auch nicht gleichmäßig angemischt, so dass sich unterschiedliche Schattierungen ergaben.

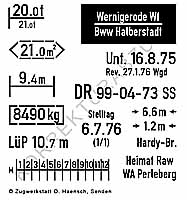

| Danach folgt das Anbringen der Beschriftung , die die Firma "Zugwerkstatt" liefert. Diese lässt sich sehr gut aufbringen und wird danach durch einen vorsichten Auftrag mit Mattlack versiegelt. |  |

Zu dem Wagen wurden im Buntbahnforum Drehgestelle entwickelt, die in Metall gegossen wurden . Infos zu den Drehgestellen Bezug/Zusammenbau gibt es HIER

5.

Adressen der Firmen für die Zurüstteile

| Puffer | miha modele Kaarst | www.miha-modell.com |

| Messingringe/Ketten | Dreger Modellbau Willenscharrer Str. 4 634 Arpsdorf 24 | www.dreger-modellbau.de |

| OZARK | Modellbau Esser | www.modellbau-esser.de |

| Farbe RAL 8012 | Harald Krafthöfer Forsthof

Hagen 20 22926 Ahrensburg |

|

|

Messingprofile |

Conrad |

|

|

Bremsschläuche/Zettelkästen |

W.Illgner Freiberstraße 10 Marienberg |

|

|

Zettelkästen aus Messing klappbar |

Torsten Schoening Dresden |

|

| Kupplungen |

Bernhard Paulus Gerokstaffel 4 70184 Stuttgart |

http://www.spur-1.de/ |

| Beschriftung | Zugwerkstatt, Schliekhege 82, 48308 Senden. | www.zugwerkstatt.de |

| Plasteprofile | A. Hilbert, 09221 Neukirchen | www.hilbert-modelle.de |

| Plasteniete/Sechskantbolzen/Sechskantmuttern verschiedener Größen | Jens Lasch | jblasch@bayside-projekt.de |